当社ものづくり現場ご紹介

当社は、品質向上、安全な生産環境の維持、生産性向上を目指し、5S活動をはじめとする日々の職場改善活動に継続的に取り組んでいます。その具体的な取り組みの一部をご紹介します。

5S活動

「5S」とは

「5S活動」とは、「整理(Seiri)」、「整頓(Seiton)」、「清掃(Seisou)」、「清潔(Seiketsu)」、「しつけ(Shitsuke)」という5つの日本語の頭文字「S」を取った活動の総称です。主に製造業において、職場環境の改善と維持を目的として実施される活動を指します。

整理/Seiri:必要なものと不必要なものを明確に区別し、不必要なものを職場から排除すること。

整頓/Seiton:必要なものを必要な時にすぐ使用できるよう、定位置を決め、分かりやすく配置すること。

清掃/Seisou:職場を常に清掃し、汚れや異常箇所を早期に発見できる状態を維持すること。

清潔/Seiketsu:「整理」、「整頓」、「清掃」の状態を維持し、さらに職場を清潔に保つための仕組みを構築すること。

しつけ/Shitsuke:定められたルールや手順を従業員一人ひとりが守り、習慣化すること。

当社の5S活動は、品質の向上、作業能率の改善、不良ロスの低減、現場全体の生産性向上を目的としています。さらに、安全で快適な職場環境の確保にも貢献しています。

以下に、当社が実施している5S活動の具体的な事例をご紹介します。

改善活動

System scan packing control

問題点

- 確認作業が重複し、時間がかかっていた。

- 出荷前の数量確認や梱包後基板(PCB)の記録のため、目視と写真撮影を行い、手間と時間がかかっていた。

改善ポイント

- QRコードで数量確認を自動化し、目視確認の重複や記録の手間を削減した。

- 梱包基準を設定し、システムにより自動チェックで、ミスなく正確な出荷を可能となった。

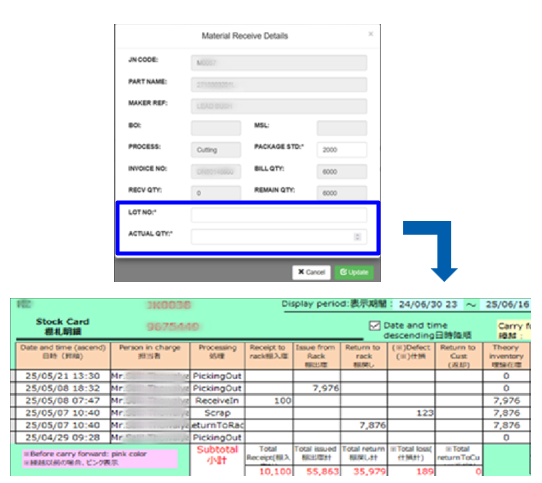

System Control Material

問題点

- 在庫管理を手動で行っているため、作業者の記録漏れや遅れにより、データに不備が発生していた。

- 欠品等の問題が発生し、倉庫の在庫確認や追跡に時間がかかっていた。

改善ポイント

- 各種作業のシステム自動化で、手動ミスを削減。リアルタイムで正確な在庫状況が把握できるようになった。

- 原材料の受入れ等の作業時間が短縮し、在庫管理プロセス全体の効率が向上した。

Shelf material WH

問題点

- 保管スペース不足で、材料探しに時間を要する。

- 材料未整理がFIFO管理(※)の非効率が発生している。

- その結果、SMT材料準備の遅延で、生産工程に影響が出ている。

- ※FIFO管理とは、First-In, First-Out の略語で、先入れ先出しのこと。

改善ポイント

- 原材料の保管確保と整理で、材料を迅速に探索可能となった。

- 探索時間短縮し、FIFO管理の効率化とSMTロスが削減された。

- キッティング(※)円滑化で、生産遅延リスクが軽減された。

- ※キッティングとはパソコンやスマートフォンなどのデバイスを、購入直後の状態から業務で使えるように設定する一連の作業のこと

部品の管理方法

問題点

- 部品が同一の箱に混在していたため、取り出す際に多くの手間がかかっていました。

- 先入れ先出しの管理が徹底されていなかったため、部品の劣化リスクがありました。

- 適切に保管されていなかったため、部品の品質に悪影響を与える可能性がありました。

改善ポイント

-

保管方法を台車式に変更し、部品を個別に整理して管理することで、取り出しやすさを向上させました。

-

各部品に表示を付けることで、内容物が一目で分かるようにしました。

- 台車に並べることで、先入れ先出しの管理が容易になり、部品の鮮度を保つことが可能になりました。

- 部品管理番号ごとに整理することで、必要な部品を短時間で取り出せるようになりました。

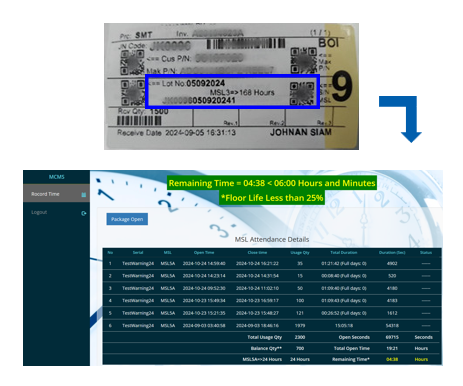

System control MSL

問題点

- MSLフロアライフ(※)の管理と計算は手動であり、非効率である。

- 計算に時間を要する。

- 記録データに誤差や不正確な情報が含まれることがある。

※MSLとは、MSL Floor Lifeの略。

改善ポイント

-

MSLのシリアル番号導入により情報連携が強化され、データの一貫性が確保された。

-

シリアル番号のスキャンにより、MSLフロアライフ管理が自動化された。

5S活動

問題点

- 生産用の消耗品の欠品状況が分かりにくいという問題がありました。

- 整理されていなかったため、消耗品の出庫手配に時間がかかっていました。

改善ポイント

-

消耗品の定位置を明確にし、在庫数を可視化することで、欠品防止と効率的な管理を実現しました。

-

使いやすさを考慮し、備品の種類ごとに分類して管理するように改善しました。

問題点

- 作業場に不要なものが放置されていました。

- 工具や備品などの定位置が指定されていませんでした。

改善ポイント

-

不要なものを取り除き、安全で効率的な作業環境を整備しました。

-

工具や備品の使用状況を把握し、定位置を定めることで、探し物をする時間を削減しました。

問題点

- 文房具や消耗品が破損した状態で放置されていました。

- 使用頻度の低いものや不要なものがそのまま置かれていました。

改善ポイント

-

備品の状況を確認し、破損しているものは適切に廃棄しました。

-

定位置管理を徹底し、共有物品の数を適正化することで、無駄な発注を削減しました。

問題点

- 材料が乱雑に置かれていたため、必要な材料を探すのに時間がかかっていました。

- 材料の欠品状況が把握しにくい状態でした。

改善ポイント

-

材料の定位置を整理し、明確な識別管理を行うことで、視覚的に分かりやすい倉庫を実現しました。

-

材料の欠品を正確に把握するため、Max-Min在庫管理システムを導入しました。

Thailand 5S Awardで銅賞を受賞しました!

“銅賞”

Thailand 5S Awardは、正しい5S活動の普及と国際レベルへの進歩、企業・組織間の5S活動の共有を目的として、タイ経済技術振興協会(TPA)が開催する権威ある大会です。

当社は、この度「Thailand 5S Award」に初参加し、優れた5S活動の実績が評価され、銅賞を受賞しました。この受賞は、タイ現地での品質・生産性向上への継続的な取り組みが認められた証です。

Stage1.

書類審査:応募書類に基づき、5S活動の内容と実績が審査されます。

Stage2.

プレゼンテーション:5S活動の具体的な取り組みや成果について発表が行われます。

Stage3.

工場監査:審査員が実際に工場を訪問し、5S活動の実践状況を確認します。

Stage4.

工場審査【フォローアップ監査】:初期監査後の改善状況などを評価するためのフォローアップ監査が行われます。

Stage5.

ファイナルプレゼンテーション:最終的なプレゼンテーションが行われ、受賞企業が決定します。

当社は、今回のThailand 5S Awardでの実績発表を通じて、当社の5S活動の仕組みとその成果を広く示す貴重な機会を得ました。今後も継続して5S活動を推進し、お客様にさらなる高品質なサービスを提供してまいります。

![[JOHNAN SIAM]](https://www.johnan.co.th/wp-content/uploads/2024/02/mark_logo-RGBwiง–พ-1024x157.png)

English

English ไทย

ไทย